传统铸造中,工人依赖经验控制浇注量,导致产品重量波动大、废品率高。定量浇注炉的出现,以数字化技术破解这一难题,成为现代工业升级的关键装备。

技术演进:从机械到智能

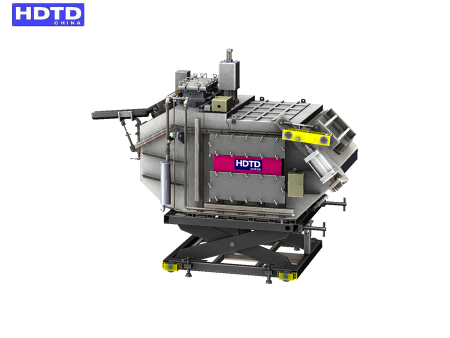

早期定量浇注依赖塞杆阻断或时间控制,但精度受压力波动影响显著。2025年,电磁泵与气压联动技术成为主流:电磁泵通过磁场推动金属液,电流大小直接决定流速,实现无脉动定量;气压式则利用隔板结构,在加压过程中自动分隔铝液,配合液位传感器形成闭环控制,精度达±0.3%。例如,某企业研发的铝合金定量炉,通过结构创新省去昂贵塞杆,却将定量耗气量减小50%,节能成效显著。

多场景适配:从铝到镁的跨越

定量浇注炉的应用已突破铝合金范畴。在镁合金压铸领域,专用设备采用双金属复合坩埚与纳米隔热材料,工作温度稳定在680-700℃,兼容铝、锌合金生产线,助力企业灵活转型。某型号镁合金炉更配备防堵传输管与可倾斜炉体,解决镁液易凝固难题,使军工、电子领域的高精度铸件良品率提高到99.2%。

绿色制造:节能与环保并重

定量浇注炉的密闭设计大幅减少金属液氧化烧损,配合PID加热控制技术,能耗仅为开放式炉型的30%。以年产10万吨铝合金铸件为例,采用定量浇注炉每年可节省标准煤1.2万吨,减排二氧化碳3万吨。此外,部分机型集成废气处理系统,将氮氧化物排放浓度控制在10mg/m³以下,助力铸造行业实现“双碳”目标。